Фибробетон — новый строительный материал, изготовленный из бетона и фиброволокна. Фибра выполняет армирующее действие, за счет чего бетонная смесь получает дополнительную прочность.

Содержание

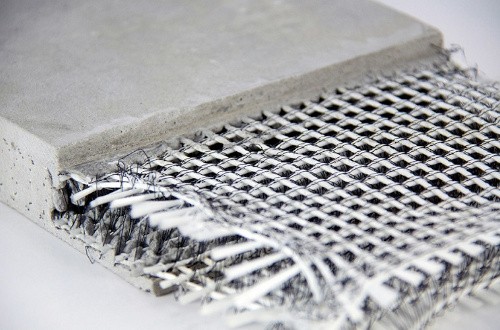

Фибробетон — это мелкозернистый бетонный раствор, в состав которой входит армирующий наполнитель. Раньше из-за хрупкости материала и наличия трещин строители пытались повысить прочность путем добавления дисперсных волокон. Элементы распределялись по всему раствору, в итоге технические качества ощутимо улучшались.

При производстве используют 2 типа фибры:

Структура фибробетона однородная, со всех сторон расположены волокна, изготовленные из разного материала, от него и будут зависеть характеристики, а также эффект армирования.

Характеристики фибробетона зависят от стройматериала, который использовался для производства. Самым распространенным наполнителем считается стальная фибра, у нее отличный показатель прочности, она не усаживается и не трескается при эксплуатации. К преимуществам относят следующие качества:

Характеристики фибробетона зависят от стройматериала, который использовался для производства. Самым распространенным наполнителем считается стальная фибра, у нее отличный показатель прочности, она не усаживается и не трескается при эксплуатации. К преимуществам относят следующие качества:

Более того, фибробетон не теряет свойств под воздействием высокой и низкой температуры.

Популярно среди строителей волокно из стекла. У него отличная упругость и пластичность, но оно плохо переносит щелочную среду, поэтому нуждается в дополнительной пропитке полимером.

В бетон вносят добавки, чаще всего это глиноземистый цемент. Он обеспечивает вязкость, благодаря чему фибробетон не повреждается от воздействия агрессивной среды.

Асбестовая фибра долговечна, стойка к щелочи и различным нагрузкам. У нее высокие термозащитные качества.

У фибробетона, как и у любого другого строительного материала, имеются плюсы и минусы. К положительным сторонам можно отнести следующее:

Усиленный композит имеет длительный срок службы, чем его аналоги. При этом он не теряет свои характеристики в течение этого времени.

Имеется у фибробетона и ряд недостатков. Главный минус — дополнительные расходы, потому что при его производстве используется дорогое сырье. Но все это вполне окупается, т.к. полученный материал обладает уникальными эксплуатационными свойствами, механической прочностью и долговечностью.

Для каждого отдельного материала создан свой технологический процесс и виды оборудования.

Для каждого отдельного материала создан свой технологический процесс и виды оборудования.

Фибробетон с добавлением стальной фибры производится с использованием мощного электромагнита. Элемент растягивает фибру во время перемешивания бетонного раствора. Электромагнитные установки отличаются по размеру и мощности.

Для создания раствора с добавлением фибры из стекла применяют метод пневмонабрызга. Принцип действия заключается в синхронном напылении бетона и фиброволокна, за счет этого производятся крупногабаритные изделия со сложной геометрической формой.

Бетон на пропиленовой фибре можно изготовить в обычной бетономешалке либо при помощи строительного миксера. Смесь легко перемешивается, не образуя комки.

Высококачественный материал можно получить только при условии правильного производства. Технология должна соблюдаться в строгом порядке, независимо от того, где изготавливают фибробетон — на заводе или в собственном сарае.

Технологический процесс изготовления напрямую зависит от вида применяемого волокна, а также от пропорций компонентов, которые входят в состав бетонной смеси. Высокой плотности можно достичь только в том случае, если волокна в растворе распределены равномерно.

От этой равномерности зависит, насколько надежно бетонная конструкция будет противостоять внешним механическим нагрузкам и химическим факторам.

Производство проходит в несколько этапов:

Волокна, которые применяют в процессе производства, могут быть металлическими и неметаллическими. Фибра также может различаться: стальную нарезают из металлических лент, стеклянную формируют из расправленной массы, а фибру из целлюлозы режут и сворачивают в трубочку. Уже в процессе она расправляется и создает своеобразную сетку в бетоне. Распределять фибру необходимо равномерно.

Если надо повысить пластичность материала, то добавляют пластификаторы. Эти элементы контролируют скорость схватки и регулируют уровень усадки

При производстве применяются разные добавки, поэтому можно менять свойства конечного материала. Все зависит от того, для чего он будет использоваться.

При производстве применяются разные добавки, поэтому можно менять свойства конечного материала. Все зависит от того, для чего он будет использоваться.

Он применяется для изготовления скульптур, ротонд и колоннад. Такие сооружения популярны среди строителей и архитекторов. Это связано с тем, что с материалом легко работать. Да и сохраняется он гораздо лучше, нежели аналогичные виды. Ему не страшны негативные климатические условия в виде дождя и снега, он не теряет первоначальный вид.

Наличие в составе стальной проволоки обеспечивает высокую прочность. Такой материал применяется при строительстве следующих объектов:

Фибробетон используют при строительстве транспортных тоннелей. Он незаменим и при возведении подземных водоотводящих конструкций.

Все чаще для облицовки зданий используют фасадные панели из фибробетона. Они быстро монтируются, отличаются легкостью, низкой ценой и высокими техническими показателями.

Существенный плюс в том, что можно подобрать материал, имитирующий дерево, камень или кирпич.

Лицевая сторона панелей обработана специальным составом, который устойчив к влаге и ряду других вредных атмосферных явлений.

Фибробетонные накладки — облицовочный материал для маршевых конструкций. Такие ступени отличаются высоким показателем качества, прочности и надежности.

Они придадут благородный вид простым лестничным пролетам. Панели монтируются на рабочую поверхность, поэтому установить их можно собственноручно.

Бетон, в составе которого содержится стеклянная фибра, используется в различных сферах. Чаще материал применяется для декоративных элементов, связанных с украшением ландшафтного дизайна, ограждений, козырьков.

Бетон, в составе которого содержится стеклянная фибра, используется в различных сферах. Чаще материал применяется для декоративных элементов, связанных с украшением ландшафтного дизайна, ограждений, козырьков.

Также раствор подойдет для изготовления и покрытия лавок, клумб, цветников и другого рода хозяйственных приспособлений.

Из фибробетона делают тротуарные и дорожные покрытия, а также производят декоративную плитку и бордюры.

В последнее время его применяют для создания оснований аэродромов, железнодорожных шпал, мостов, так как он может выдерживать максимальные нагрузки.

Для этого необходимо подготовить микрофибру, она продается в фасованном виде.

Расход материала зависит от того, какую прочность наполнителя необходимо получить в итоге. Обычно на 1 м³ берут до 40 кг. В качестве исходного сырья подойдет:

Дальше необходимо следовать пошаговой технологии.Выглядит процесс так:

Тщательно перемешивают составляющие, разливают по предварительно подготовленным формам, сушат в течение 3 суток. В результате получится самодельный фибробетон, который будет не хуже заводского.

Фибробетон — универсальный материал, применяемый как в бытовых нуждах, так и для возведения промышленных конструкций.